Эпоха «композита»

Пермский политехнический университет становится центром технологической отработки в области композиционных материалов российского уровня

Пермский национальный исследовательский политехнический университет (ПНИПУ) приступил к разработке опытных образцов деталей мотогондолы и двигателя ПД-14 из композитных материалов. Одну из своих разработок — передний корпус двигателя ПД-14 — лаборатория ПНИПУ представит на авиасалоне «МАКС-2013», а осенью рассчитывает освоить новейшую технологию изготовления деталей способом автоматизированной выкладки и изготовить первый узел — обтекатель реверсивного устройства ПД-14.

Эпоха металлических конструкций в авиастроении безвозвратно уходит в прошлое, уступая первенство изделиям из композитов.

«Преимущество композита — лёгкость и прочность конструкций, позволяющая значительно, иногда более чем в три раза, снизить вес деталей, в самолётостроении имеет решающее значение», — признаётся Михаил Гринев, директор научно-образовательного центра авиационных композитных технологий «НОЦАКТ» и руководитель проекта «Композит» на ОАО «Авиадвигатель». По его словам, в данный момент в мировой промышленности композитные детали применяются очень активно, использование же их в российской промышленности составляет около 1%.

Американский самолёт Boeing-787 и европейский Аirbus-350 более чем на 50% состоят из композиционных материалов.

Александр Аношкин, научный руководитель лаборатории авиационных композитных технологий, профессор кафедры «Механика композиционных материалов и конструкций» ПНИПУ:

— Они создаются с использованием технологий автоматизированной выкладки материала, что обеспечивает производительность, исключает ошибки и позволяет сделать технологию независимой от влияния человека. Создавать изделия из композитов «вручную» становится всё менее целесообразно и с технической, и с экономической точек зрения. До сих пор в России роботизированная выкладка деталей мотогондол и авиационных двигателей не производилась.

В области применения технологий автоматизированной выкладки композиционных материалов для авиации в России существуют три крупных производителя — ОАО ОНПП «Технология» (г. Обнинск), ЗАО «Аэрокомпозит» (г. Ульяновск) и ОАО «Воронежское авиационное самолётостроительное объединение». Эти предприятия ориентированы, в первую очередь, на изготовление элементов самолёта, имеющих собственную специфику. Технологии же автоматизированной выкладки применительно к деталям авиационных двигательных установок создаются именно в лаборатории ПНИПУ.

Александр Аношкин:

— С начала 1990-х годов в мире стала активно развиваться стратегия широкого применения композитов в гражданских отраслях промышленности, в том числе и в авиационной. Российскую же промышленность на этот шаг толкнула конверсия. Началось сокращение производства военной техники, специалисты в области композиционных материалов стали искать варианты их применения в гражданской промышленности.

Поскольку Пермь является ведущим центром российского авиадвигателестроения, специалистами нескольких пермских предприятий была разработана целая программа применения композитов в конструкции семейства авиационных двигателей ПС-90А. Тогда же были спроектированы 14 типов узлов авиационного двигателя для замены их на композитные аналоги, что позволило бы получить снижение массы двигателя более чем на 100 кг.

В 1994 году несколько типов композитных деталей были допущены к испытаниям в составе штатного двигателя, освоены в серийном производстве и допущены к лётной эксплуатации. Время было тяжёлое — недостаток финансирования, реорганизация предприятий, люди уходили в другие сферы деятельности. В результате серийное производство было заморожено и восстановлено лишь в 2005 году в рамках реализации создания двигателя ПС-90А2 — глубокой модификации двигателя ПС-90А.

Сегодня все 14 типов деталей выпускаются на ОАО «Пермский завод «Машиностроитель» и устанавливаются на двигатели семейства ПС-90A. Шесть типов деталей устанавливаются на двигатели президентского Ил-96.

Сейчас «Авиадвигатель» является головным разработчиком нового турбовентиляторного двухконтурного двигателя ПД-14, предназначенного для установки на новые российские самолёты МС-21-200/300/400. Существует государственная программа по разработке этого двигателя и самолёта МС-21.

Обеспечение конкурентоспособности как двигателя, так и самолёта невозможно без широкого использования в их конструкциях композиционных материалов. В частности, более 50% мотогондолы — внешней оболочки, в которую заключён двигатель — будет выполнено из композиционных материалов. Это совершенно новая разработка, не имеющая аналогов в России.

Новое серийное производство композитных деталей мотогондолы планируется развернуть в Перми на базе кооперации пермских предприятий ОАО «Авиадвигатель», ОАО «Пермский завод «Машиностроитель», ОАО «Уральский НИИ композиционных материалов».

Для того чтобы создать конкурентоспособный продукт на современном мировом уровне, нужны новые материалы, оборудование, технологии. То, что было создано в 1990–2000-х годах, требует кардинального обновления.

Посещение научно-образовательного центра ПНИПУ оставляет ощущение «скачка во времени» — настолько эта лаборатория отличается от привычных производственных помещений с гулкими бетонными стенами, огромными площадями, разнообразным и не всегда приятным цеховым климатом.

Небольшая лаборатория, буквально «напичканная» ультрасовременной техникой, и в самом деле осуществила некий «скачок» из начала 1990-х годов в XXI век.

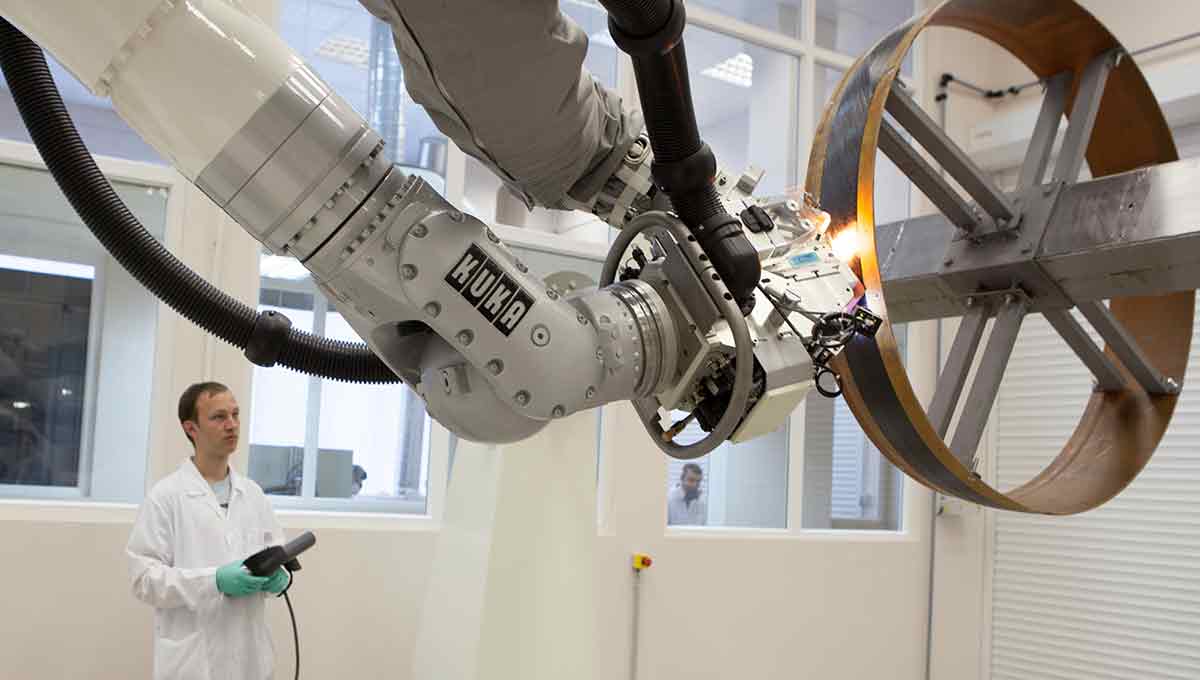

В рамках государственной программы развития национального исследовательского политехнического университета на 2009–2013 годы этому вузу было выделено свыше 1 млрд руб. на приобретение современнейшего оборудования. В числе купленных политехническим университетом новинок — роботизированный комплекс выкладки препрега французской компании Coriolis Composite, немецкий автоклавный комплекс Scholz, плоттер для автоматизированного раскроя материала швейцарской компании Zund, австрийский пресс для формования пластин Langzauner и т. д.

Проект создания лаборатории был реализован ПНИПУ совместно с ОАО «Авиадвигатель». Предприятию была необходима площадка, которая, с одной стороны, могла бы позволить спроектировать и изготовить практически любую деталь по любой из известных на данный момент технологий, с другой — готовила бы специалистов для промышленных предприятий и обучала работе с реальными задачами на реальном оборудовании. Университет же получил уникальную возможность опытно-промышленного внедрения в реальное производство своих научных разработок.

В лаборатории ПНИПУ с использованием технологии пропитки под давлением создаются вполне реальные детали для авиадвигателя нового поколения ПД-14. А роботизированная установка — интеллектуальный центр лаборатории — уже запрограммирована и настроена на производство первых узлов мотогондолы ПД-14.

«Первую ласточку» — обтекатель реверсивного устройства ПД-14, — изготовленную роботизированным способом, лаборатория планирует выпустить в реальном размере уже в сентябре. Одна из натурных деталей — корпус передний двигателя ПД-14, разработанный в ОАО «Авиадвигатель» и изготовленный в лаборатории ПНИПУ, — будет представлена в августе на авиасалоне «МАКС-2013» на стенде университета.

Метдом проб и ошибок в университетской лаборатории решаются вопросы, которые, по мнению разработчиков, помогут двигателю ПД-14 стать полноценным игроком на мировом рынке.

Очень важно, чтобы двигатель «проходил» по международным стандартам, установленным для шума самолёта. «Если они не выполняются, самолёт с такими двигателями не получит разрешения для полётов на международных трассах», — рассказывает Александр Аношкин.

К серийному производству мотогондол для ПД-14 «Машиностроитель» должен приступить в 2016 году. Под новое производство будет модернизирован специализированный цех, который в данный момент делает серию ПС-90А. По словам Михаила Гринева, планируется обширная программа техперевооружения этого цеха, в котором затем предполагается производить не менее 50 комплектов мотогондол в год.

Среди преимуществ сложившегося альянса политехнического университета, конструкторского бюро и серийного завода Александр Аношкин называет «эффективное использование бюджетных средств», так как на средства, выделенные вузу по программе развития, была создана лаборатория, которая «тут же вписалась в государственную задачу по созданию нового двигателя».

«Проект достаточно прорывной»

Михаил Гринев, директор научно-образовательного центра авиационных композитных технологий «НОЦАКТ» и руководитель проекта «Композит» на ОАО «Авиадвигатель»:

— Идея создания лаборатории заключалась в том, чтобы была площадка для разработки новых решений. Проект достаточно прорывной. Используется новое оборудование, новые материалы.

Лаборатория работает в нескольких направлениях: автоматизированная выкладка материалов, технология изготовления изделий с использованием автоклавных вакуумных прессовых технологий, технология пропитки под давлением, неразрушающий контроль, химические исследования, исследования прочностных свойств материалов и т. д. Создание композитных изделий только так и возможно, требуется решать целый спектр задач, иначе изделие не получится.

Технология автоматизированной выкладки материалов — предмет особой гордости. Оборудование, которое закуплено для этих целей, — уникальное и самое современное.

Первая деталь, которую мы готовимся выпускать и уже сделали в небольшом формате роботизированным способом, — обтекатели реверсивного устройства ПД-14. В процессе работы мы тестируем не только технологическую, но и экономическую составляющую производства деталей.

«Применение композитов и рост темпов их использования будет на подъёме ещё несколько десятилетий»

Александр Аношкин, научный руководитель лаборатории авиационных композитных технологий, профессор кафедры «Механика композиционных материалов и конструкций» ПНИПУ:

— Во-первых, создание такой площадки — достаточно дорогостоящее мероприятие. В определённых случаях проще и правильнее использовать аутсорсинг. Композиты — это именно такой случай, где компетенции и высокий уровень разработок достигаются с использованием широкой кооперации.

Во-вторых, для решения множества разноплановых задач при создании композитного изделия требуется определённая мобильность, которой большие промышленные предприятия не обладают. Здесь можно быстро попробовать те решения, которые закладываются в конструкцию.

В-третьих, упомянутая уже проблема подготовки кадров. Любому предприятию гораздо выгоднее получить готового специалиста, нежели переучивать его самостоятельно. А мы даём возможность набраться опыта и получить должный багаж знаний.

Ну, и кроме всего прочего, использование таких центров для проведения разработок — это мировая тенденция. Подобные лаборатории «при университетах» существуют и на Западе. К примеру, в университетах Бирмингема, Тулузы и других, находящихся под патронажем крупных авиационных компаний, таких как Boeing и Airbus.

Вообще, сегодня можно говорить о том, что ПНИПУ становится центром технологической отработки в области композиционных материалов российского уровня — здесь выполняются не только научно-исследовательские, но и опытно-конструкторские и технологические работы.

До 2015 года мы загружены двигателем. Что будет дальше — об этом мы думаем уже сейчас, ищем новые направления работ и пробуем расширить область использования наших технологий. Возможно, в кооперации с «Машиностроителем» будем делать элементы оснастки, продолжать совершенствовать композитные узлы следующих модификаций двигателя ПД-14. В любом случае, без работы не останемся. Применение композитов и рост темпов их использования будет на подъёме ещё несколько десятилетий.

Вообще, композитные центры в мире интенсивно развиваются, эти технологии применяются и при производстве автомобилей, и в судостроении — спектр возможностей их очень велик. Это уникальная лаборатория, я думаю, что она вообще единственная в России. И уже сейчас это один из крупных мировых технологических центров, созданных при университете.

Подпишитесь на наш Telegram-канал и будьте в курсе главных новостей.